Stratasys e la stampa 3D di utensili

L’uso indiretto della stampa 3D può essere un ottimo modo per accelerare la produzione. Spesso le persone pensano solo allo stampaggio di parti, ma la stampa di utensili, maschere e stampi ha dimostrato una grande importanza nei mercati industriali. La tecnologia di stampaggio 3D composito, come FDM, offre un mezzo veloce ed economico per produrre strutture composite. Gli strumenti compositi FDM impiegano solo pochi giorni per essere prodotti invece di settimane o mesi ed evitano l’alto costo, la manodopera e i lunghi tempi di realizzazione della produzione di utensili tradizionale.

Gli utenti possono stampare stampi di plastica per il lay-up, stampare direttamente un utensile o sfruttare i materiali di supporto solubili FDM per semplificare la produzione di configurazioni di strumenti cavi e di maschere. Il materiale dell’utensile si dissolve in una soluzione detergente, lasciando solo la parte composita polimerizzata e consentendo disegni monopezzo senza cuciture. Lo ha dimostrato Stratasys al JEC World, presentando le ultime innovazioni di stampa 3D per la produzione di compositi.

Gli ingegneri stanno vedendo che un materiale come FDM Nylon 12CF può sostituire le parti metalliche tradizionali con compositi plastici stampati in 3D. Questo materiale termoplastico, rinforzato con fibra di carbonio, contiene il 35% di fibra di carbonio tritata e con una resistenza alla trazione superiore ai 40 kN è abbastanza forte da sostituire il metallo. L’elevato rapporto rigidità / peso di FDM Nylon 12CF è ideale per le prove di prestazioni funzionali richieste nei settori automobilistico, aerospaziale, ricreativo e industriale.

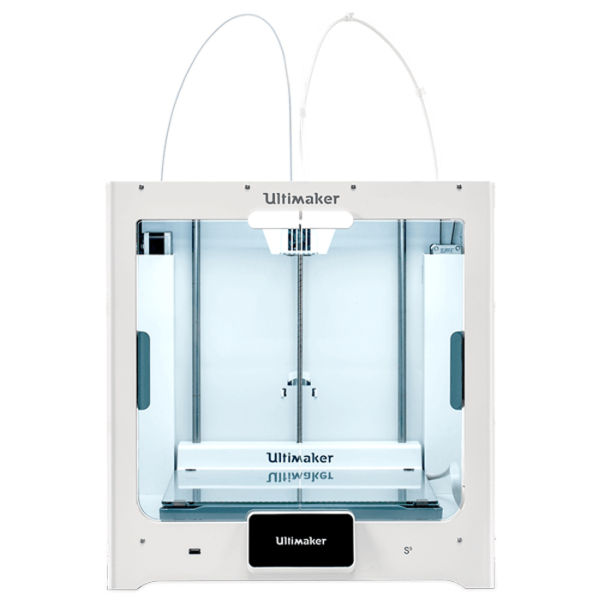

Ultimaker

Ultimaker viene spesso cosiderata come una stampante hobbistica. Tuttavia, come per Stratasys, l’industria utilizza queste stampanti per utensili, maschere e dettagli ergonomici. Un esempio di stampa 3D desktop utilizzata in larga scala oggi è quello di Volkswagen Autoeuropa, uno stabilimento VW in Portogallo che produce 100.000 auto all’anno ed è specializzato in innovazioni tecniche e nuovi modelli.

Utilizzando un gruppo di stampanti 3D desktop, lo stabilimento di produzione di VW ha prodotto 1.000 utensili nel 2016, tra cui calibri, maschere e attrezzature varie. La possibilità della stampa on-demand nello stabilimento, rispetto all’outsourcing, ha ridotto lo sviluppo degli utensili del 95% e ha fatto risparmiare il 90% dei costi di produzione.

Recentemente, l’offerta di di Ultimaker è stata selezionata da Airbus per la stampa 3D in Europa. Si prevede che il mercato della tecnologia di stampa 3D e dei materiali nell’aerospaziale aumenterà fino a 531,1 milioni di dollari entro il 2024. Dagli aiuti alla produzione e prototipi fino alle parti di utilizzo finale, le stampanti 3D desktop consentono a organizzazioni come Airbus e Royal Netherlands Airforce di innovare più velocemente e al contempo addestrare la forza lavoro per il futuro.

Airbus utilizzerà principalmente il portafoglio Ultimaker per la produzione locale diretta di strumenti, maschere e attrezzature e stampando parti leggere di design con materiali compositi. Ma perché non una stampante più grande e costosa che potrebbe offrire più funzionalità?

Ultimaker è stata selezionata da Airbus per la sua facilità d’uso, i risultati affidabili e la tecnologia aperta, che soddisfa i severi requisiti dell’industria aerospaziale. Inoltre, il software open source di Ultimaker “Cura” funziona così bene che alcuni produttori di stampanti concorrenti lo utilizzano per le loro stampante.

Ford e Carbon

Recentemente al Salone Internazionale dell’Automobile per il Nord America del 2019, Carbon ha presentato le prime parti in polimero prodotte digitalmente in produzione per Ford Motor Company. Le parti includono il ricambio del braccio della leva HVAC Ford Focus, le spine ausiliari rapide Ford F-150 per un mercato di nicchia e le staffe del freno di stazionamento elettrico Ford Mustang GT500.

Il processo di stampa 3D a interfaccia liquida continua sviluppato da Carbon fece scalpore quando fu rilasciato solo pochi anni fa. Oggi l’azienda sta lavorando con Ford per espandere le sue capacità di produzione digitale. L’automazione del processo, come le offerte di stampa 3D, può andare di pari passo con l’automazione del processo di documentazione.

In gennaio al Salone dell’Automobile Internazionale del Nord America (NAIAS) del 2019 a Detroit, Carbon ha mostrato i primi componenti in polimero fabbricati digitalmente in produzione per Ford Motor Company. Le due aziende hanno presentato congiuntamente le applicazioni presso l’Additive Manufacturing for Automotive Workshop.

Il resistente materiale EPX 82 di Carbon si è dimostrato l’ideale per queste parti, superando i rigorosi standard di qualità di Ford e resistendo a requisiti critici come gli agenti atmosferici interni, esposizione al calore a breve e lungo termine, stabilità UV, resistenza fluida e chimica; infiammabilità (ISO 3795) e nebbia (SAEJ1756) per le applicazioni selezionate.

Optomec e l’aftermarket

Lo scorso dicembre Optomec ha annunciato di aver acquisito Huffman. Le attrezzature e il software Huffman sono in produzione praticamente in tutti i principali produttori di motori aeronautici e turbine industriali a gas, che utilizzano le sue capacità di deposizione di metalli per ripristinare componenti usurati o danneggiati a costi notevolmente inferiori rispetto ai pezzi di ricambio di nuova fabbricazione.

Andando avanti, è probabile che le aziende si acquisteranno frequentemente l’una con l’altra. Anche partnership e consorzi potrebbero vedere un aumento con una forteuna spinta a farne parte. Lavorare insieme infatti ha stimolato l’innovazione in molti settori, come quello che l’Industrial Internet Consortium (IIC) ha fatto per l’Internet of Things industriale (IIoT).

In questa acquisizione, sia Optomec che Huffman offrono soluzioni di Deposizione di Energia Diretta (DED). Questo processo può essere ideale per la riparazione, poiché il filo di alimentazione o la polvere soffiata aggiungono metallo alle parti esistenti che possono essere fresate o lucidate se necessario. Inoltre, il processo DED funziona nelle applicazioni di rivestimento e isolamento che prolungano la vita utile dei componenti.

“L’opportunità dell’AM nelle applicazioni di riparazione è spesso trascurata, ma se si considera che la corrosione e l’usura costano all’economia degli Stati Uniti 300 miliardi di dollari l’anno e che l’industria dell’aviazione commerciale globale spende quasi 100 miliardi di dollari all’anno per le riparazioni, si ottiene una stima della grandezza di questi mercati “, ha dichiarato David Ramahi, presidente e CEO di Optomec.

Queste sono solo alcune delle aziende che stanno già utilizzanso la stampa 3D per aumentare la produzione e produrre parti migliori. Verso la fine del 2019, i vantaggi di questi early adopter saranno più evidenti, e altre aziende comprenderanno che trovare il modo di utilizzare questo processo di innovazione è condizione necessaria per rimanere all’avanguardia.